需求概述

公司,大车间、小车间,各类机加、焊接、喷涂等等机器的运行数据,上传到公司的MES,或是另建一套机器运行行数据分析管控平台,对获取的数据据,进行更高层级的分析及机器生产运行管理。

需求的机器运行数据如下:

运行状态及时间数据:实时运行状态、开机时间、关机时间、报警监控(故障时间)、运转时间、空转时间;

工艺参数:电流、电压、角度、转速、压力、气体流量、速度;

环境、安全:烟雾报警、可燃气体、粉尘监测,环境温、湿度;

运行数据获取方案

待料时间:根据物料的摆放位置,配置接近,光电或位移等类型传感器,获取待料时间;

转速:加装转速传感器,获取转速信号;

进给量:根据设备的进给料操作,加装位移传感器,获取进给量数据;

角度监测:配置角度传感器,监测角度数据;

配置气体传感器:检测气体浓度数据,根据现场要求,可选可燃气体,或其它有害有害的气体种类传感器;

配置视觉传感器:检测产品加工工艺是否达到质量工艺要求;

检测是否输入固定值参数:配置位移等相关功能的传感器,获取实际的输入值,是否是设定的输入参数;

安装粉尘传感器:监测PM2.5、PM10;

安装温度传感器:采集、记录设备工作过程中的温度变化数据;

频率监测:根据要求,从变频器采集频率数据,或是加装传感器机器设备运转往复的频率;

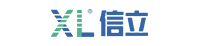

采集装置选型及配置方案

以一台机器设备为一个数据采集对象,每台设备配置1台XL87智能采集终端;

设备运行状态数据(启动、停止、运行、待机、故障、试机):XL87智能数据采集终端,配置有I/O,直接从机器设备的控制系统,采集运行信号,进行分析判断、计算统计,获取设备开机时间、停机时间、运转时间、空转时间、异常故障报警、显示实时运行状态,按班、开、周、月时段,统计各状态的持续时间,计算、分析设备的时间利用、设备性能、产品品质,及设备的综合效率,生成用户需要的生产技术指标数据;

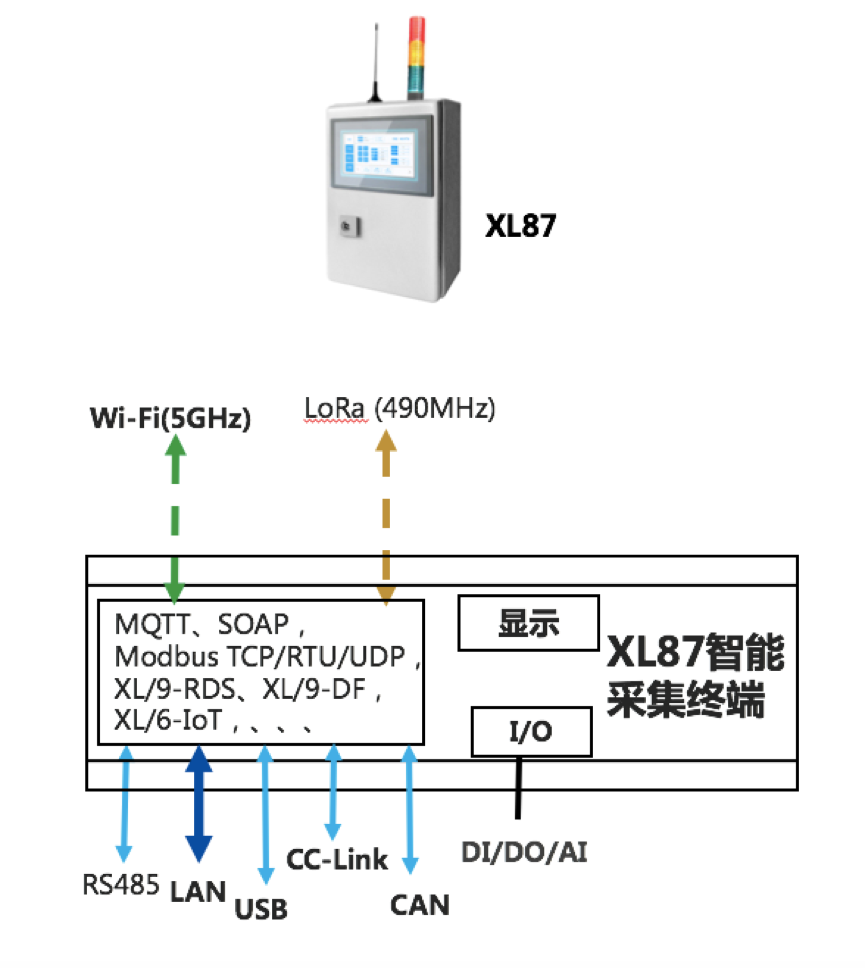

工艺参数采集方案示意

XL87智能采集终端,配置有 DI/AI/DO/AO,Ethernet,LoRa(无线),RS485、CAN、USB等等接口,通过各种功能的传感器,采集设备运行工艺数据;

通过I/O接口,和相应的传感器,采集发那科、龙门,等机器人的焊接电流、电压数据;

通过RS485通信口,和相应的仪表,采集气体消耗量、砂量,角度、转速等数据据;

通过RS485通信口,和位移传感器,采集进给量、待料时间,输入是否是固定值参数;

并预留有共它通信接口,用于接入其它功能的传感器、仪表。

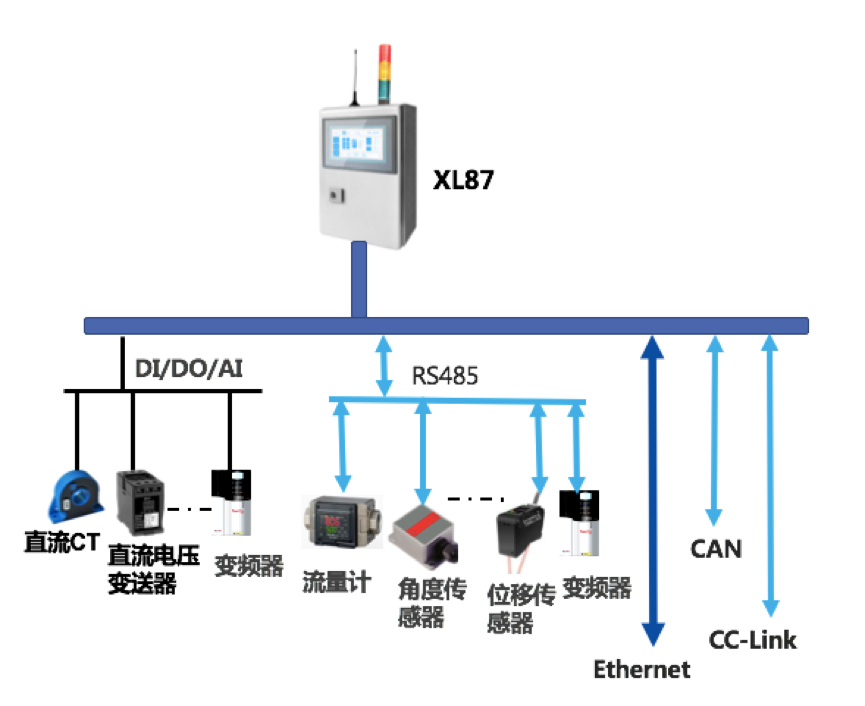

工艺参数采集方案示意

XL87智能采集终端,配置一路,LoRa无线通信接口,用于采集无线传感器的数据。对于大型的机器设备,如数控等离子火焰切割机、烘干房、龙门机器人、喷漆房、试压等等设备,选择无线传感器,将采集的工艺数据,无线上传至XL87智能采集终端。

压力、压差、烟雾传感器,温度、可燃气体、有毒有害气体、粉尘、风速、温湿度、压缩空气含水量,等参数,都配置无线传感器进行采集;

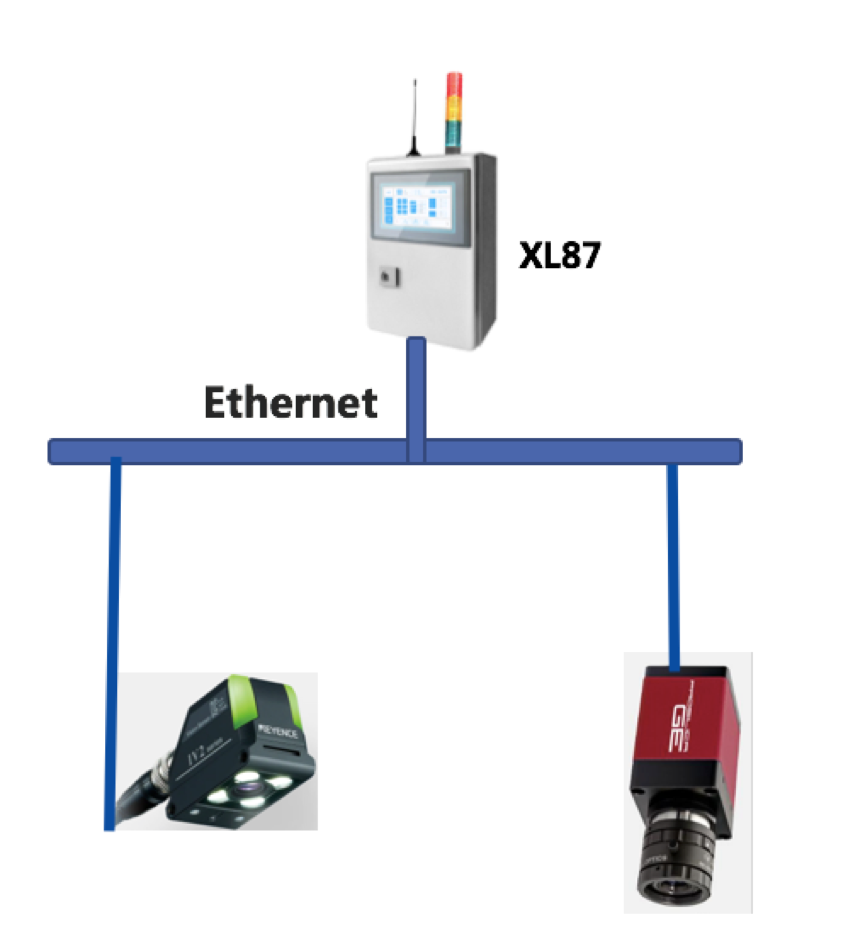

视觉检测配置方案

XL87智能采集终端,配置有Ethernet,RS485、USB等等接口,支持多种通信协议,可直接采集视觉传感器的信号,或是读取视觉传感器的数据;

选择两种视觉传感器,一种视觉传感器,用于判断分析产品工艺质量;另一种视觉传感器,用于喷漆房,判断工作人员是否戴口罩;

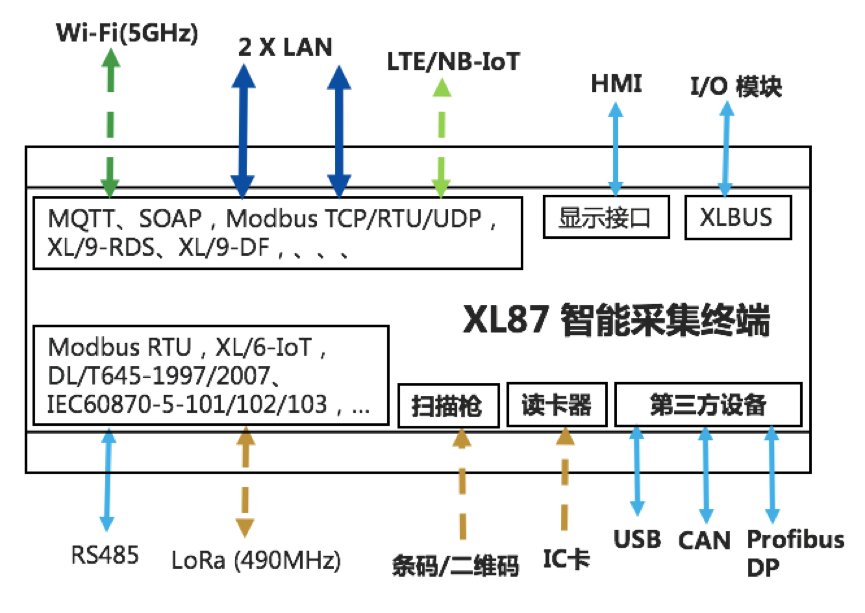

XL87智能采集终端

采集:设备运行状态(启动、停止、待机、故障、试机);设备运行工艺参数(压力、温度、流量、位移);设备能耗(电流、电压、功率、电度、流量)

读取操作人员ID信息,记录操作人员到、离机台时间,统计工作时间;

读取物料编码信息,记录物料加工时间,统计产量;

读取模具编码信息,记录模具上、离机台时间,统计模具冲压次数,模具维修、更换预提醒;

记录、统计、分析:状态变化时间及状态持续时间;产量;设备OEE;各时段能耗;用户需要的其它经济性能指标计算;

生产人员、物料,及设备运行状态关联后的数据,并生成历史数据;

基于ARM Cortex-A8架构工业级处理器;Linux 操作系统;安装My SQL数据库,XL.Smart应用软件;

可选配触摸屏、声光报警器;按现场需求,配置DI/DO/AI/AO模块;

配100/1000M双以太网,Wi-Fi(5GHz );

可配LTE通信接口;

可配LoRa无线通讯接口,通讯接口可任意配置为下行、上传通信方式,无线读取传感、采集节点数据,或是上传采集的数据。

支持RS485、Profibus/Profinet、CAN、USB等通信接口,读取第三方设备数据。

可选配扫描、读卡等功能,并按用户要求的技术参数供货。

可按设备生产商的通信协议标准,开发相应的通信协议,读取设备数据;

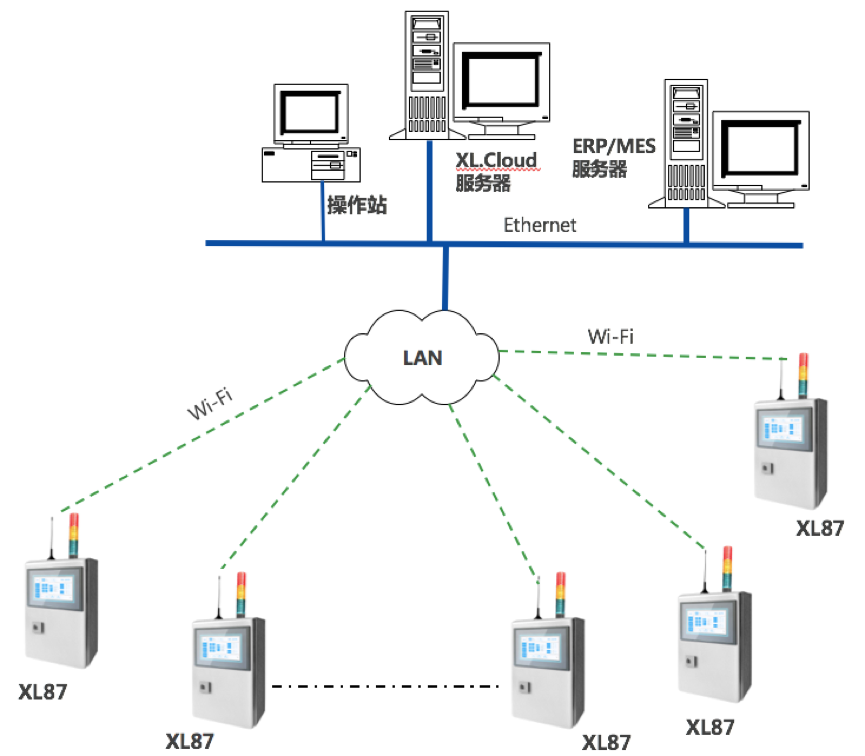

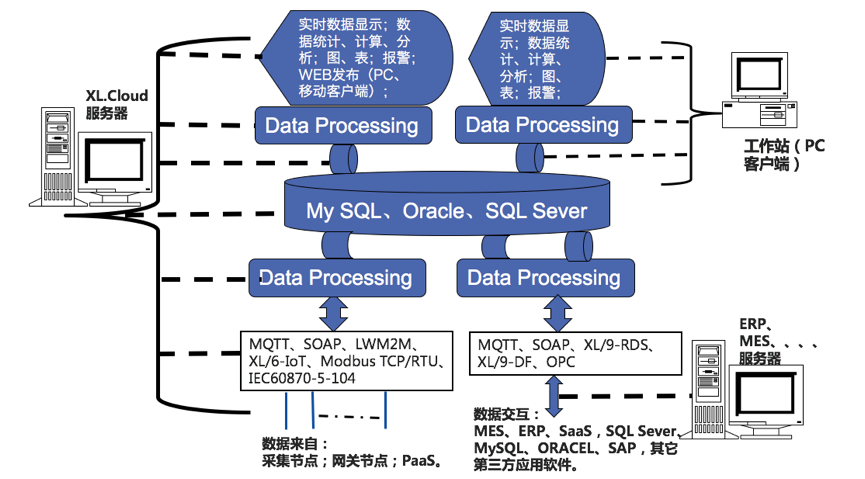

系统示意图

构建Wi-Fi网络,传输设备运行数据

系统由数据采集节点装置XL87智能采集终端 、Wi-Fi无线通信网络、监控中心服务器,及工厂数字化平台XL.Cloud软件构成;

采集点获取机器运行数据、工艺数据、产量数据、人员ID信息,无线上传至局域网;

XL.Cloud平台,通过局域网,获取智能采集终端推送的数据;

XL.Cloud,和XL87智能采集终端,都可将数据推送至,MES、ERP等系统;

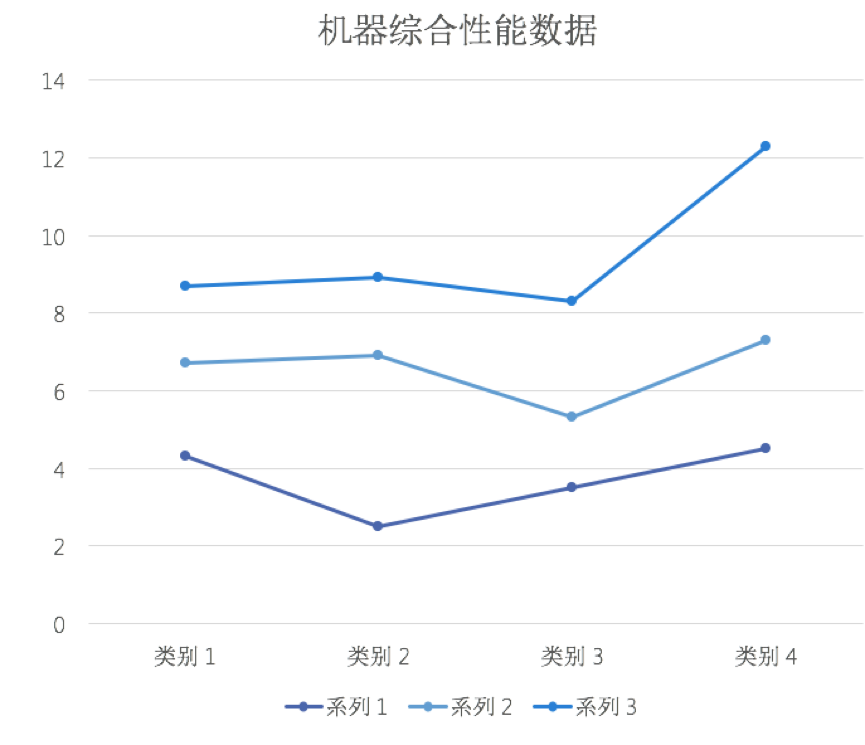

机器运行数据分析

从时间利用、机器性能(生产率)、产品品质,等三个方面,计算、分析,从时间稼动率、设备稼动率、品质稼动率,计算设备综合效率OEE。

依据机器的初始性能,正常老化程度系数,以及实际的生产性能,计算、分析,机器的生产性能是否处在正常的标准状态,数据可视化分析、展示机器的性能。

分析机器各状态的占比时间,出现的频次,计算分析操作人员的工作效率,生产计划的优劣,用实际的运行数据可视化展示;

计算、分析总产量,不合格品等数据,可视化展示品质指标;

计算、分析,机器综合效率OEE,生成综合可视化数据报告。

机器运行管理

平台根据不同的机器,构建不同的数据分析模型;

各管理岗位,依据数据,从时间利用、机器性能(生产率)、产品品质,等方面,采取切实有效的措施,提升机器生产运行效率;

通过持续的改进、优化,让机器各项指标都运行在更好的状态。

XL.Cloud 系统功能示意图

返回列表